Affaires

L’extraordinaire mue des nouveaux opérateurs de produits de protection individuelle

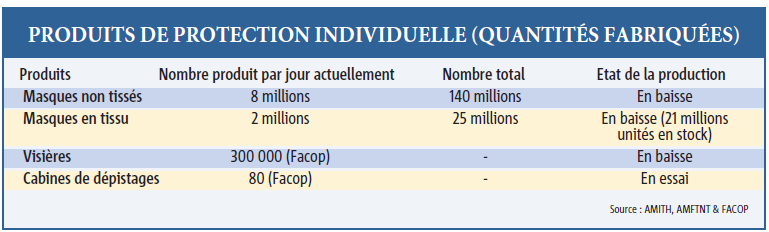

Environ 165 millions de masques (tissés et non tissés) ont été produits par plusieurs opérateurs suite à leur reconversion. À l’origine de cette reconversion, l’explosion de la demande sur les produits de protection individuelle. Une réorganisation interne et en cluster fut nécessaire afin de s’adapter aux nouvelles exigences de la production.

L’explosion de la demande sur les produits de protection individuelle a ouvert une brèche dans le champ miné de la pandémie du Covid-19. Des opérateurs, une centaine d’industriels regroupés sous l’étendard du «non-tissé», se sont vu attribuer la tâche colossale d’équiper toute la population en bavettes. Jusqu’à présent, ils ont fabriqué environ 140 millions d’unités. Beaucoup plus que revendiquent les industriels du textile (AMITH), dont la production des masques lavables ou tissés a atteint 25 millions. À cette dynamique s’est jointe une troisième catégorie d’opérateurs. Celle-ci est constituée d’industriels de spécialités confondues (peinture, plastique, etc.), qui ont choisi de confectionner d’autres produits de protection tout aussi prisés. Visières, cabines de dépistage, cloison isolante pour véhicules, etc. La liste commence à s’allonger. Cela étant, tous ces opérateurs ont dû se conformer à des spécifications techniques strictes, exigées par des normes nationales mises en place par l’IMANOR. Pour cela, une replanification stratégique au sein de ces entreprises et de leurs secteurs respectifs a été nécessaire. Décryptage.

Le non-tissé est presque une industrie à part entière

La crise a donné des ailes à l’industrie du non-tissé au Maroc. Actuellement, ce secteur commence à exporter sa production en Europe. Avant cela, les industriels, représentés par l’Association marocaine des fabricants des tissus non tissés (AMFTNT), ont dû s’adapter aux nouvelles exigences de la demande. Globalement, ils ont investi environ 100 millions de dirhams en machines, lesquelles ont accaparé la plus grosse part des investissements. Depuis le 6 avril, date de l’octroi de la subvention étatique (0,50 DH/masque), une industrie du non-tissé s’est ainsi développée. Mais elle n’est pas sortie de nulle part. Un circuit d’approvisionnement en granulés en polypropylène était en place. Matière première des masques non tissés, ce produit était utilisé préalablement en fabrication des équipements agricoles, avant de connaître un grand essor avec l’abolition du plastique et le passage au Zéro Mika.

Il fallait également se conformer aux normes mises en place par l’IMANOR et aux spécifications techniques exigées par le ministère de l’industrie. Maintenant que le rythme semble prendre, des améliorations ont été exigées par le département de Moulay Hafid Elalamy, dont l’utilisation de nouveaux intrants comme l’élastique. «Les nouvelles exigences ont évidemment nécessité l’entrée en jeu de professionnels de l’élastique dans la chaîne de production», souligne Abdelaziz Lazrak. Le président de l’AMFTNT déplore par ailleurs l’essoufflement temporaire de la demande. «Mais cela a donné aux professionnels le temps d’améliorer la chaîne de production, en attendant le déconfinement», poursuit-il. Cela dit, certains opérateurs n’attendent pas le 10 juin. Des professionnels de la confection se sont mis à la fabrication des équipements médicaux, comme les blousons jetables. Une opportunité qui a résulté d’une menace.

L’AMITH a réorganisé le secteur

La barre de 5 millions de masques non tissés franchie début mars, la production des masques tissés s’est imposée pour combler l’écart entre l’offre et la demande. L’Association marocaine des industriels du textile et de l’habillement (AMITH) a été sollicitée par le ministère de l’industrie à cet effet. Ses membres ont commencé par produire 2 millions de masques tissés, puis ont augmenté la cadence de la production pour atteindre maintenant 25 millions d’unités en tissu fabriquées depuis le début de la pandémie. Comment cela a été réalisé ? Pour Mohamed Boubouh, président de l’AMITH, le premier changement fut de créer des joint-ventures entre les confectionneurs et les tisseurs. «Après avoir importé un tissu homologué en Espagne, il a fallu rouvrir les entreprises de tissage ayant fermé leurs portes à cause du Coronavirus. Les joint-ventures ont été créées ensuite», souligne-t-il.

Cela met en avant un constat. Les entreprises du secteur n’ont pas travaillé isolées les unes des autres. Une certaine dynamique de collaboration a été nécessaire, avec un rôle central du Centre technique du textile et de l’habillement (CTTH) et l’Ecole supérieure des industries du textile et habillement (ESITH). En effet, suite à la mise en place d’une norme nationale encadrant les masques tissés, l’expertise de ces deux institutions était indispensable pour la fabrication de la matière première. Ceci a permis aux industriels de s’approvisionner au Maroc, après les premières cargaisons acheminées d’Espagne. Une démarche semblable a mené les industriels à créer une plateforme informatique collaborative. «Le but était de faciliter l’approvisionnement et d’accompagner le processus de certification des entreprises», poursuit M. Boubouh. Résultat, le nombre des entreprises certifiées a déjà atteint une centaine.

Actuellement, le stock non écoulé de masques tissés est constitué d’environ 21 millions d’unités. Selon Mohamed Boubouh, le déconfinement, prévu le 10 juin, augmentera la demande sur ces produits, ce qui relancera la production. En termes d’investissements, les industriels n’ont pas acquis de nouveaux équipements. Cela dit, l’AMITH a mis en place un guide pour effectuer les réglages nécessaires sur les machines. «Nous avons investi dans l’achat de la matière première. La fabrication des masques tissés a nécessité du tissu, du fil, de l’élastique et le packaging. Le tissu et la confection représentent la plus grosse part de l’investissement», précise le président de l’AMITH.

Les visières, une industrie naissante

Peinture, plexiglas, plastique, etc. Les producteurs des visières viennent de tous bords. Face à l’arrêt d’activité, Facop n’a pas attendu trop longtemps pour se diversifier. Le spécialiste en produits de peinture a choisi de produire des visières et en a fabriqué environ 300 000 unités jusqu’à présent. Pionnier dans ce nouveau segment, sa production donne une idée sur le stock global produit par des industriels qui se comptent sur les doigts de la main. «L’idée de départ était de produire des visières pour les ouvriers peintres. Le ministère nous a encouragés à développer la production pour cibler les citoyens à la recherche d’un autre type de protection que les masques classiques», souligne Ahmed Hjiej, fondateur de Facop.

Une nouvelle chaîne de production a été adoptée pour fabriquer des visières, dit M. Hjiej. «Cela s’apparente à l’assemblage. Nous achetons les composants et nous les rassemblons», précise-t-il. En matière d’intrants, Facop utilise le plastique et le verre comme ingrédients essentiels, et sous-traite la fabrication du support. Cette multitude de tâches a obligé Facop à s’organiser en cluster avec d’autres entreprises afin d’accélérer la cadence de la production. Mais, face l’importation et à l’imitation, Ahmed Hjiej, fondateur de Facop, dit que cette cadence a baissé. «Nous avons même déposé un brevet pour nous en prémunir. Mais cela n’est pas suffisant. Il faut nous protéger», dit-il.

Cette concurrence a poussé les producteurs de visières à chercher de nouvelles issues. Facop a ainsi commencé à produire des cabines de dépistage à base de plexiglas. «Nous en avons fabriqué environ 80», précise M. Hjiej. Ces produits sont déjà livrés à l’hôpital 20 août à Casablanca après avoir reçu l’aval du ministère de l’industrie. Des cloisons pour véhicules et des prothèses dentaires figurent aussi parmi les nouveaux produits de cette entreprise. Mais cela ne semble pas satisfaire le fondateur de Facop. «Il faut accéder aux marchés extérieurs. Pour cela, nous devons avoir les certifications nécessaires», déclare M. Hjiej. Une nouvelle réorganisation qui semble se profiler à l’horizon.